Utilizamos cookies para mejorar su experiencia.Al continuar navegando en este sitio, acepta nuestro uso de cookies.Información adicional.

Utilizamos cookies para mejorar su experiencia.Al continuar navegando en este sitio, acepta nuestro uso de cookies.Información adicional.

La fabricación aditiva (AM) implica la creación de objetos tridimensionales, una capa ultrafina a la vez, lo que la hace más cara que el mecanizado tradicional.Sin embargo, sólo una pequeña parte del polvo depositado durante el proceso de montaje se suelda al componente.El resto luego no se derrite, por lo que se puede reutilizar.Por el contrario, si el objeto se crea de forma clásica, normalmente se requiere la eliminación del material mediante fresado y mecanizado.

Las características del polvo determinan los parámetros de la máquina y deben considerarse en primer lugar.El costo de la AM no sería económico dado que el polvo no fundido está contaminado y no es reciclable.El daño a los polvos resulta en dos fenómenos: modificación química del producto y cambios en las propiedades mecánicas como la morfología y la distribución del tamaño de las partículas.

En el primer caso, la tarea principal es crear estructuras sólidas que contengan aleaciones puras, por lo que es necesario evitar la contaminación del polvo, por ejemplo, con óxidos o nitruros.En el último caso, estos parámetros están asociados con la fluidez y la capacidad de esparcimiento.Por tanto, cualquier cambio en las propiedades del polvo puede provocar una distribución no uniforme del producto.

Los datos de publicaciones recientes indican que los caudalímetros clásicos no pueden proporcionar información adecuada sobre la fluidez del polvo en la producción de aditivos para lechos de polvo.En cuanto a la caracterización de materias primas (o polvos), existen en el mercado varios métodos de medición adecuados que pueden satisfacer este requisito.El estado de tensión y el campo de flujo de polvo deben ser iguales en la celda de medición y en el proceso.La presencia de cargas de compresión es incompatible con el flujo superficial libre utilizado en dispositivos AM en probadores de células de corte y reómetros clásicos.

GranuTools ha desarrollado flujos de trabajo para la caracterización de polvos en la fabricación aditiva.Nuestro objetivo principal era tener una herramienta por geometría para un modelado preciso del proceso, y este flujo de trabajo se utilizó para comprender y rastrear la evolución de la calidad del polvo en múltiples pasadas de impresión.Se seleccionaron varias aleaciones de aluminio estándar (AlSi10Mg) para diferentes duraciones y diferentes cargas térmicas (de 100 a 200 °C).

La degradación térmica se puede controlar analizando la capacidad del polvo para almacenar una carga.Los polvos se analizaron en cuanto a fluidez (instrumento GranuDrum), cinética de empaquetamiento (instrumento GranuPack) y comportamiento electrostático (instrumento GranuCharge).Las mediciones de cohesión y cinética de empaquetamiento están disponibles para las siguientes masas de polvo.

Los polvos que se esparcen fácilmente experimentarán un índice de cohesión bajo, mientras que los polvos con una dinámica de llenado rápida producirán piezas mecánicas con menos porosidad en comparación con los productos que son más difíciles de llenar.

Se seleccionaron tres polvos de aleación de aluminio (AlSi10Mg) almacenados en nuestro laboratorio durante varios meses, con diferentes distribuciones granulométricas, y una muestra de acero inoxidable 316L, aquí denominadas muestras A, B y C.Las características de las muestras pueden diferir de otras.fabricantes.La distribución del tamaño de partículas de la muestra se midió mediante análisis de difracción láser/ISO 13320.

Dado que controlan los parámetros de la máquina, primero hay que considerar las propiedades del polvo, y si consideramos que el polvo sin fundir está contaminado y no es reciclable, el coste de la fabricación aditiva no será tan económico como nos gustaría.Por lo tanto, se investigarán tres parámetros: flujo de polvo, cinética de empaque y electrostática.

La capacidad de esparcimiento está relacionada con la uniformidad y “suavidad” de la capa de polvo después de la operación de repintado.Esto es muy importante ya que las superficies lisas son más fáciles de imprimir y pueden examinarse con la herramienta GranuDrum con medición del índice de adhesión.

Dado que los poros son puntos débiles de un material, pueden provocar grietas.La dinámica del empaque es el segundo parámetro crítico porque los polvos de empaque rápido tienen baja porosidad.Este comportamiento se ha medido con GranuPack con un valor de n1/2.

La presencia de una carga eléctrica en el polvo crea fuerzas de cohesión que conducen a la formación de aglomerados.GranuCharge mide la capacidad de un polvo para generar una carga electrostática al entrar en contacto con un material seleccionado durante el flujo.

Durante el procesamiento, GranuCharge puede predecir el deterioro del flujo, como la formación de capas en AM.Así, las medidas obtenidas son muy sensibles al estado de la superficie del grano (oxidación, contaminación y rugosidad).A continuación, se puede cuantificar con precisión el envejecimiento del polvo recuperado (±0,5 nC).

El GranuDrum se basa en el principio de un tambor giratorio y es un método programado para medir la fluidez de un polvo.Un cilindro horizontal con paredes laterales transparentes contiene la mitad de la muestra de polvo.El tambor gira alrededor de su eje a una velocidad angular de 2 a 60 rpm y la cámara CCD toma fotografías (de 30 a 100 imágenes en intervalos de 1 segundo).La interfaz aire/polvo se identifica en cada imagen mediante un algoritmo de detección de bordes.

Calcule la posición promedio de la interfaz y las oscilaciones alrededor de esta posición promedio.Para cada velocidad de rotación, el ángulo de flujo (o "ángulo de reposo dinámico") αf se calcula a partir de la posición media de la interfaz, y el índice de adhesión dinámica σf, que se refiere al enlace entre partículas, se analiza a partir de las fluctuaciones de la interfaz.

El ángulo de flujo está influenciado por una serie de parámetros: fricción entre partículas, forma y cohesión (van der Waals, fuerzas electrostáticas y capilares).Los polvos cohesivos dan como resultado un flujo intermitente, mientras que los polvos no cohesivos dan como resultado un flujo regular.Valores más pequeños del ángulo de flujo αf corresponden a buenas propiedades de flujo.Un índice de adhesión dinámica cercano a cero corresponde a un polvo no cohesivo, por lo tanto, a medida que aumenta la adhesión del polvo, el índice de adhesión aumenta en consecuencia.

GranuDrum permite medir el ángulo de la primera avalancha y la aireación del polvo durante el flujo, así como medir el índice de adherencia σf y el ángulo de flujo αf en función de la velocidad de rotación.

Las mediciones de densidad aparente, densidad de golpeteo y relación de Hausner de GranuPack (también llamadas “pruebas de contacto”) son muy populares en la caracterización de polvos debido a la facilidad y velocidad de medición.La densidad del polvo y la capacidad de aumentar su densidad son parámetros importantes durante el almacenamiento, transporte, aglomeración, etc. El procedimiento recomendado se describe en la Farmacopea.

Esta sencilla prueba tiene tres inconvenientes importantes.Las mediciones dependen del operador y el método de llenado afecta el volumen de polvo inicial.Las mediciones visuales de volumen pueden provocar errores graves en los resultados.Debido a la simplicidad del experimento, descuidamos la dinámica de compactación entre las dimensiones inicial y final.

El comportamiento del polvo alimentado a la salida continua se analizó mediante equipos automatizados.Mida con precisión el coeficiente de Hausner Hr, la densidad inicial ρ(0) y la densidad final ρ(n) después de n clics.

El número de grifos suele fijarse en n=500.GranuPack es una medición de densidad de roscado avanzada y automatizada basada en las últimas investigaciones dinámicas.

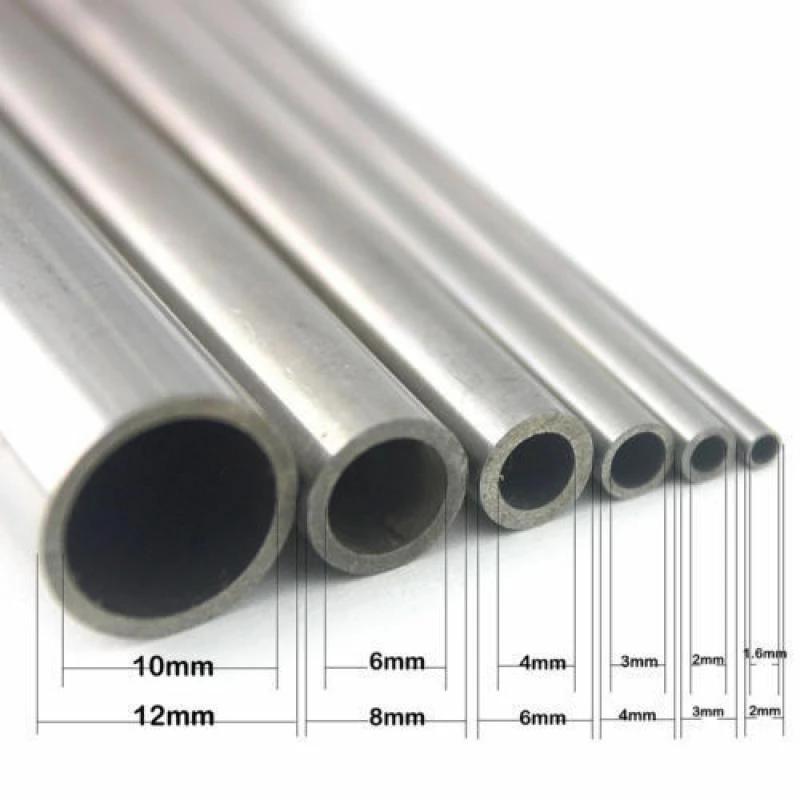

Se pueden utilizar otros índices, pero no se enumeran aquí.El polvo se coloca en tubos metálicos y pasa por un riguroso proceso de inicialización automática.La extrapolación del parámetro dinámico n1/2 y la densidad máxima ρ(∞) se toma de la curva de compactación.

Un cilindro hueco liviano se coloca encima del lecho de polvo para mantener nivelada la interfaz polvo/aire durante la compactación.El tubo que contiene la muestra de polvo sube hasta una altura fija ∆Z y luego cae libremente hasta una altura, normalmente fijada en ∆Z = 1 mm o ∆Z = 3 mm, medida automáticamente después de cada impacto.Por altura, puedes calcular el volumen V de la pila.

La densidad es la relación entre la masa m y el volumen V de la capa de polvo.La masa del polvo m es conocida, la densidad ρ se aplica después de cada liberación.

El coeficiente de Hausner Hr está relacionado con la tasa de compactación y se analiza mediante la ecuación Hr = ρ(500) / ρ(0), donde ρ(0) es la densidad aparente inicial y ρ(500) es la densidad aparente calculada después de 500 grifos.Los resultados son reproducibles con una pequeña cantidad de polvo (normalmente 35 ml) utilizando el método GranuPack.

Las propiedades del polvo y la naturaleza del material del que está fabricado el dispositivo son parámetros clave.Durante el flujo se generan cargas electrostáticas en el interior del polvo, y estas cargas son provocadas por el efecto triboeléctrico, el intercambio de cargas cuando dos sólidos entran en contacto.

Cuando el polvo fluye dentro del dispositivo, se producen efectos triboeléctricos en el contacto entre las partículas y en el contacto entre la partícula y el dispositivo.

Al entrar en contacto con el material seleccionado, GranuCharge mide automáticamente la cantidad de carga electrostática generada dentro del polvo durante el flujo.Una muestra del polvo fluye por un tubo en V vibrante y cae en una copa de Faraday conectada a un electrómetro que mide la carga que adquiere el polvo a medida que avanza a través del tubo en V.Para obtener resultados reproducibles, alimente el tubo en V con frecuencia con un dispositivo giratorio o vibratorio.

El efecto triboeléctrico hace que un objeto gane electrones en su superficie y, por tanto, quede cargado negativamente, mientras que otro objeto pierde electrones y, por tanto, queda cargado positivamente.Algunos materiales ganan electrones más fácilmente que otros y, de manera similar, otros materiales pierden electrones más fácilmente.

Qué material se vuelve negativo y cuál positivo depende de la tendencia relativa de los materiales involucrados a ganar o perder electrones.Para representar estas tendencias, se desarrolló la serie triboeléctrica que se muestra en la Tabla 1.Se enumeran los materiales que tienden a tener carga positiva y otros que tienden a tener carga negativa, mientras que los materiales que no exhiben tendencias de comportamiento se enumeran en el medio de la tabla.

Por otro lado, esta tabla solo proporciona información sobre la tendencia del comportamiento de carga del material, por lo que GranuCharge se creó para proporcionar valores precisos del comportamiento de carga de pólvora.

Se llevaron a cabo varios experimentos para analizar la descomposición térmica.Las muestras se dejaron a 200°C durante una o dos horas.Luego, el polvo se analiza inmediatamente con GranuDrum (nombre térmico).Luego, el polvo se coloca en un recipiente hasta que alcanza la temperatura ambiente y luego se analiza utilizando GranuDrum, GranuPack y GranuCharge (es decir, “frío”).

Las muestras crudas se analizaron utilizando GranuPack, GranuDrum y GranuCharge a la misma humedad/temperatura ambiente, es decir, humedad relativa 35,0 ± 1,5 % y temperatura 21,0 ± 1,0 °C.

El índice de cohesión calcula la fluidez de un polvo y se correlaciona con los cambios en la posición de la interfaz (polvo/aire), que reflejan sólo tres fuerzas de contacto (van der Waals, capilar y electrostática).Antes del experimento, registre la humedad relativa (RH,%) y la temperatura (°C).Luego vierta el polvo en el recipiente del tambor y comience el experimento.

Concluimos que estos productos no eran sensibles al apelmazamiento al considerar los parámetros tixotrópicos.Curiosamente, el estrés térmico cambió el comportamiento reológico de los polvos de las muestras A y B de espesamiento por corte a adelgazamiento por corte.Por otro lado, las muestras C y SS 316L no se vieron afectadas por la temperatura y solo mostraron espesamiento por cizallamiento.Cada polvo mostró una mejor capacidad de extensión (es decir, un índice de cohesión más bajo) después de calentarlo y enfriarlo.

El efecto de la temperatura también depende de la superficie específica de las partículas.Cuanto mayor sea la conductividad térmica del material, mayor será el efecto sobre la temperatura (es decir, ???225°?=250?.?-1.?-1) y ?316?225°?=19?.?-1.?-1), cuanto más pequeñas son las partículas, más importante es el efecto de la temperatura.Trabajar a temperaturas elevadas es una buena opción para los polvos de aleación de aluminio debido a su mayor capacidad de esparcimiento, y las muestras enfriadas logran una fluidez aún mejor en comparación con los polvos prístinos.

Para cada experimento de GranuPack, se registró el peso del polvo antes de cada experimento y la muestra se sometió a 500 impactos con una frecuencia de impacto de 1 Hz con una caída libre de la celda de medición de 1 mm (energía de impacto ∝).Las muestras se dosifican en las celdas de medición según las instrucciones del software, independientes del usuario.Luego, las mediciones se repitieron dos veces para evaluar la reproducibilidad y examinar la media y la desviación estándar.

Una vez completado el análisis de GranuPack, se registran la densidad de empaquetamiento inicial (ρ(0)), la densidad de empaquetamiento final (en varios clics, n = 500, es decir, ρ(500)), la relación de Hausner/índice Carr (Hr/Cr) y dos parámetros (n1/2 y τ) relacionados con la dinámica de compactación.También se muestra la densidad óptima ρ(∞) (ver Apéndice 1).La siguiente tabla reorganiza los datos experimentales.

Las Figuras 6 y 7 muestran las curvas generales de compactación (densidad aparente versus número de impactos) y la relación del parámetro n1/2/Hausner.En cada curva se muestran barras de error calculadas utilizando promedios y las desviaciones estándar se calcularon a partir de pruebas de repetibilidad.

El producto de acero inoxidable 316L fue el producto más pesado (ρ(0) = 4,554 g/ml).En términos de densidad de extracción, SS 316L sigue siendo el polvo más pesado (ρ(n) = 5,044 g/mL), seguido de la Muestra A (ρ(n) = 1,668 g/mL), seguida de la Muestra B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).La muestra C fue la más baja (ρ(n) = 1,581 g/mL).Según la densidad aparente del polvo inicial, vemos que la muestra A es la más ligera, y teniendo en cuenta el error (1.380 g/ml), las muestras B y C tienen aproximadamente el mismo valor.

Cuando el polvo se calienta, su relación de Hausner disminuye, lo que ocurre sólo para las muestras B, C y SS 316L.Para la Muestra A, esto no se puede hacer debido al tamaño de las barras de error.Para n1/2, las tendencias de los parámetros son más difíciles de identificar.Para la muestra A y SS 316L, el valor de n1/2 disminuyó después de 2 h a 200°C, mientras que para los polvos B y C aumentó después de la carga térmica.

Se utilizó un alimentador vibratorio para cada experimento de GranuCharge (ver Figura 8).Utilice tubería de acero inoxidable 316L.Las mediciones se repitieron 3 veces para evaluar la reproducibilidad.El peso del producto utilizado para cada medición fue de aproximadamente 40 ml y no se recuperó polvo después de la medición.

Antes del experimento, se registran el peso del polvo (pf, g), la humedad relativa del aire (RH, %) y la temperatura (°C).Al inicio de la prueba, mida la densidad de carga del polvo primario (q0 en µC/kg) introduciendo el polvo en la copa de Faraday.Finalmente, registre la masa del polvo y calcule la densidad de carga final (qf, µC/kg) y Δq (Δq = qf – q0) al final del experimento.

Los datos brutos de GranuCharge se muestran en la Tabla 2 y la Figura 9 (σ es la desviación estándar calculada a partir de los resultados de la prueba de reproducibilidad) y los resultados se presentan como histogramas (solo se muestran q0 y Δq).El SS 316L tuvo el costo inicial más bajo;Esto puede deberse al hecho de que este producto tiene el PSD más alto.En cuanto a la cantidad de carga inicial del polvo de aleación de aluminio primario, no se pueden sacar conclusiones debido al tamaño de los errores.

Después del contacto con tubería de acero inoxidable 316L, la muestra A adquirió la menor cantidad de carga en comparación con los polvos B y C, lo que resalta una tendencia similar, cuando se frota el polvo de SS 316L con SS 316L, se encuentra una densidad de carga cercana a 0 (ver triboeléctrico serie).El producto B todavía tiene más carga que A. Para la muestra C, la tendencia continúa (carga inicial positiva y carga final después de la fuga), pero el número de cargas aumenta después de la degradación térmica.

Después de 2 horas de estrés térmico a 200 °C, el comportamiento del polvo se vuelve espectacular.En las muestras A y B, la carga inicial disminuye y la carga final cambia de negativa a positiva.El polvo SS 316L tuvo la carga inicial más alta y su cambio de densidad de carga se volvió positivo pero permaneció bajo (es decir, 0,033 nC/g).

Investigamos el efecto de la degradación térmica en el comportamiento combinado de los polvos de aleación de aluminio (AlSi10Mg) y acero inoxidable 316L mientras analizamos los polvos originales en el aire ambiente después de 2 horas a 200°C.

El uso de polvos a alta temperatura puede mejorar la capacidad de extensión del producto, y este efecto parece ser más importante para polvos con alta superficie específica y materiales con alta conductividad térmica.Se utilizó GranuDrum para evaluar el flujo, GranuPack para el análisis de llenado dinámico y GranuCharge para analizar la triboelectricidad del polvo en contacto con tubos de acero inoxidable 316L.

Estos resultados se establecieron utilizando GranuPack, que muestra la mejora en el coeficiente de Hausner para cada polvo (con excepción de la muestra A debido al error de tamaño) después del proceso de estrés térmico.Al observar los parámetros de empaque (n1/2), no hubo tendencias claras ya que algunos productos mostraron un aumento en la velocidad de empaque mientras que otros tuvieron un efecto contrastante (por ejemplo, Muestras B y C).

Hora de publicación: 10 de enero de 2023